Uitdaging

Eén van de productielijnen van Vlevy, producent van toppings in de voedingsindustrie, kreeg door IMA een fundamentele update en upgrade. Daardoor is de lijn weer helemaal klaar voor de toekomst!

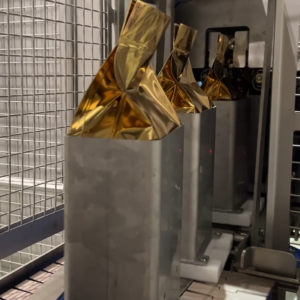

Deze lijn vult gelamineerde zakken met 5 kilo gemixt vlees die vervolgens vacuüm worden getrokken en gesealed. Dan zijn de gevulde recipiënten klaar voor de volgende lijn waar ze gekookt worden.

De klant stelde het verhogen van de efficiëntie, bedrijfszekerheid, productiecapaciteit en ergonomie als doelstellingen. IMA werkte oplossingen uit om de mensen die de machine bedienen te ontlasten van arbeidsintensief werk, en voorzieningen om in de toekomst de productiecapaciteit te kunnen verhogen.

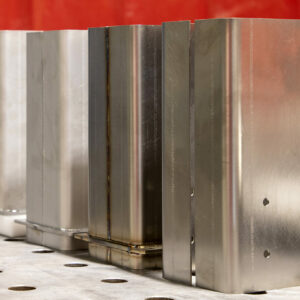

Tegelijk pakten we een aantal vervelende problemen aan. Als de lasbalk uitviel, bijvoorbeeld, viel de hele productie stil. En de metalen werkstukdragers maakten een hels lawaai als ze elkaar raakten tijdens het transport. Een ‘detail’ waar IMA ook een oplossing voor vond.

Bijkomende uitdagingen:

- Rekening houden met de strenge hygiënenormen in de voedingsindustrie;

- De software moest kunnen communiceren met de bestaande machines;

- In de productielijn hangt een vacuümbak van 1.200 kilo zwaar. Bij het vacuümtrekken van de inhoud is er gevaar voor implosie;

- De inox platen van deze vacuümbak zijn 20mm dik en 3m lang. Kenners weten hoe snel inox kromtrekt …;

- Bovendien is de vloer in de productieruimte – om hygiënische redenen – schuin aflopend, terwijl de machine uiteraard waterpas moet staan.

Kortom, een project waarbij onze elektro-, automation- en mechanical engineers intensief samenwerkten om zowel het productieproces als de kwaliteit te verbeteren.

Betere kwaliteit en beter proces dankzij intensieve samenwerking tussen elektro-, automation- en mechanical engineers.

Oplossing

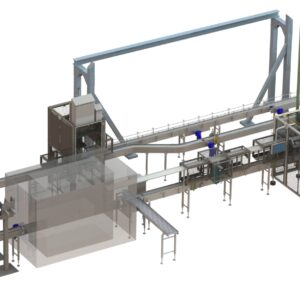

Voor dit complexe project gingen we in fasen te werk.

De lijn start bij de bestaande vulmachine (niet door IMA ontworpen) die communiceert met de software van de IMA-lijn. De vulmachine vult hoeveelheden van 5kg af in zakken. Daarna

wordt het afgevulde gewicht gecontroleerd en uit de lijn uitgeworpen bij te grote afwijkingen.

Daarnaast kwam IMA kwam op het idee om, na het vullen, de vorm van de zakken bij te sturen. Dit verbetert aanzienlijk de laskwaliteit. In samenspraak met de klant vonden we bovendien nog een praktische manier om het laatste restje lucht uit de zak te duwen vooraleer vacuüm te trekken en dicht te lassen. Resultaat: een betere lasnaad en meer controle over het product. Het geheel is kwaliteitsvoller.

De bestaande sealmachine, waarbij 6 voedingscontainers op 1 lange lasbalk stonden, bleek veel risico in te houden op stilvallen van de volledige lijn. IMA verving 2 sealmachines met 1 lange lasbalk, door 1 machine met 8 aparte lasbalken die sneller werkt. Het grote voordeel hiervan is dat elke zak identiek geseald wordt. Voorheen waren de middelste zakken op de lange balk soms niet optimaal gedicht.

Veel tijd en aandacht ging naar de vacuümbak. Ondanks het gewicht van 1.200 kilogram kozen we, vanwege de hygiëne, voor een ophangsysteem. Nauwkeurige berekeningen moeten verhinderen dat deze implodeert bij het vacuüm trekken. Onze lasser is erin geslaagd om deze bak, met inox platen van 20mm dik, perfect recht af te lassen.

Vervolgens komen we bij de zakkenuitnemer waarbij de gevulde en gesealde zakken per 2 uit de werkstukdrager genomen worden. Ze gaan op een tweede band naar de operator, en de werkstukdrager wordt teruggestuurd naar de vulmachine. De operator deponeert elke zak in voorgevormde bakjes (die later gekookt worden).

Uiteraard hielden we bij elk stap rekening met alle specifieke regels in de voedingssector.

Opdrijven productiecapaciteit

Het ontwerp van de lijn is erop berekend om de productiecapaciteit in de toekomst te verhogen met 60%. Niet alleen ging de lijn van 6 naar 8 containers, we stemden ook de snelheid van de opeenvolgende stappen efficiënt op elkaar af. Indien een deel van de lijn stilvalt, voorkomen we dat de productiecapaciteit voor die dag niet gehaald zou worden. Elke schakel in de lijn is individueel zo afgesteld dat de volgende altijd net iets sneller werkt dan de voorgaande. Concreet: de zakkenuitnemer gaat sneller dan de seal, de seal sneller dan de voorvormer en de voorvormer nog sneller dan zakkenvuller. Is er toch een stilstand? Dan zorgt deze buffer ervoor dat het geheel snel weer opgestart kan worden.

“In deze productielijn komen meerdere machines met verschillende types software aan bod. We zijn erin geslaagd ze allemaal te laten communiceren met het bestaande machinepark van Vlevy.” – Zoë, automation engineer

Meerwaarde

Naast de vooropgestelde doelstellingen hebben we met de sealoplossing zonder restlucht, en met het voorvormen van de zakken proactief nagedacht over nog meer productverbetering. Ons machine-ontwerp is ook voorzien op mogelijke capaciteitsverhoging in de toekomst. Door de automatisatie is het werk minder belastend en kan nu een drietal mensen ingezet worden op andere werkposten.

Vragen over machinebouw?

Aarzel niet ons te contacteren!

Céline helpt u graag verder!

Questions About machine building?

Don’t hesitate to contact us!

Céline will help you!